8月底,贵州磷化集团正式对外发布磷石膏产业化利用最新成果——高品质无水石膏,该集团投建的全球最大磷石膏循环利用装置(以下简称“1468”装置)也凭借这一新品“原料”升级,实现整体运行的迭代。

“使用无水石膏替代传统二水石膏,可直接减少19%的结晶水,降低烘干能耗,仅此一项,每吨成本就下降约30元。”贵州磷化集团旗下瓮福化工公司磷石膏分解运行部副主任工程师叶礼介绍。

全球最大磷石膏分解制硫酸联产水泥装置“1468”项目

不仅是烘干成本,关键工艺操作频次下降70%、关键指标波动偏差减小30%以上……9月17日,位于黔南州福泉市的“1468”装置平稳运转——这座每年可消纳磷石膏140万吨、产出硫酸60万吨和胶凝材料80万吨的巨型装置,在一系列技术革新赋能下,正展现出全新的运行面貌。

原料工艺革新与AI大模型的深度融合,不仅推动磷石膏规模化、高值化利用迈上新台阶,更让“1468”装置在数字化、绿色化、智能化转型中树立起行业新标杆。

原料革新:高品质无水石膏破解成本与质量难题

自去年3月投料试车成功以来,“1468”装置持续攻关,从“有无”到“优劣”,实现了一系列工艺突破。

“高品质无水石膏只需烘干游离水,降低了原料带入进系统的水量,使得烟气二氧化硫浓度提高,装置生产负荷得以提升,磷石膏消纳能力与硫酸、胶凝材料产量同步增长。”叶礼表示,这一切变革,环环相扣,形成链式反应。

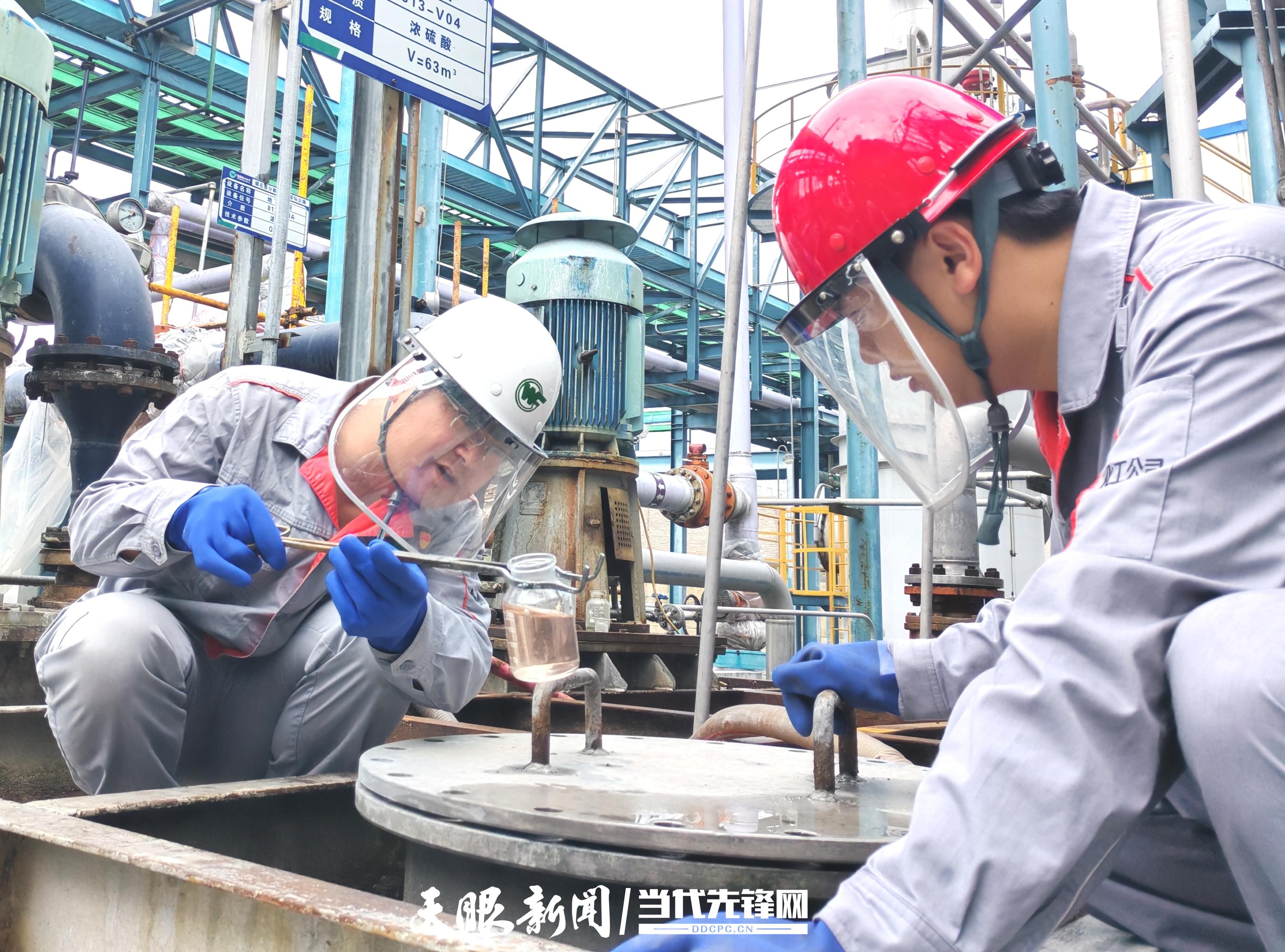

(左一)叶礼在硫酸装置现场查看硫酸成品品质

宝利配资-宝利配资官网-配资论坛开户-配资实盘网提示:文章来自网络,不代表本站观点。